これらたくさんの身近な製品。その多くが

「射出成形」という製造法でカタチ創られています。

どれがそうで、どれが違うか、わかりますか?

身の回りの製品・商品・グッズを見たら思い出してください。

それは、私たち「ニップラ」が関係しているモノ。…かも知れません。

私たちの暮らしに欠かせない存在がプラスチックです。いま、みなさんがここを読んでいるデバイス(スマホ、携帯電話、パソコン)にも射出成形が介在している可能性は大いにあります。自動車にも射出成形で作られたパーツが数多く使われていますし、テレビや洗濯機、プリンターといった電化製品も同様です。DVDやブルーレイディスク、ドライバーやハサミの取手、テレビゲームのコントローラーなど、みなさんが目にし、使っているさまざまなモノを作るのに「射出成形」が用いられています。

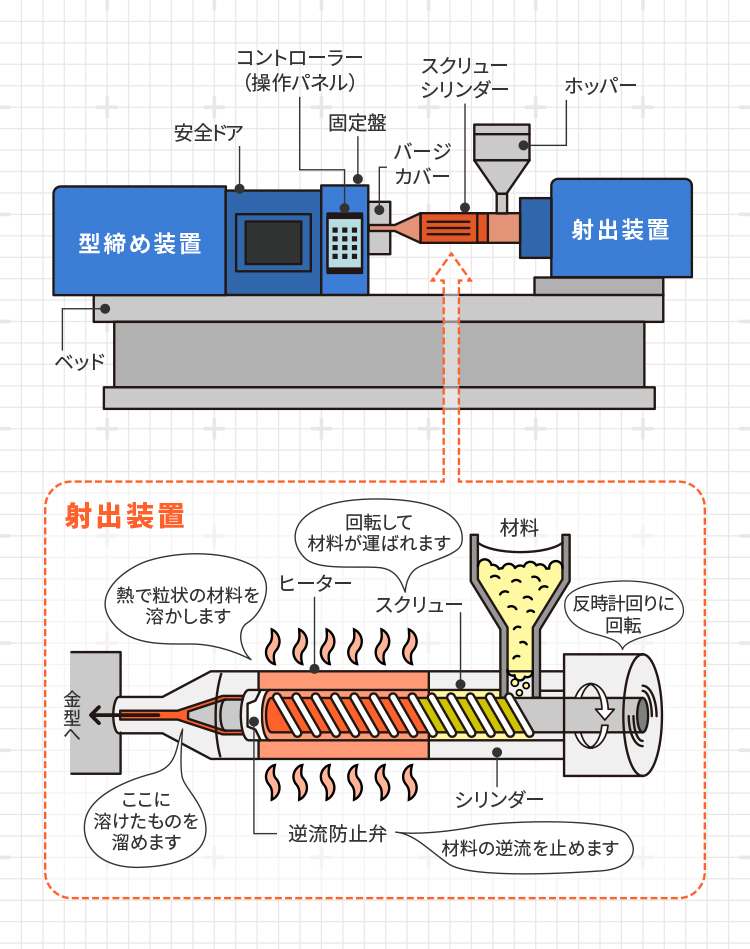

「射出成形機」とは、材料を射出する部分と、成形する部分から構成されている機械なので「射出成形機」と呼ばれます。材料のプラスチックを溶かして、金型という枠に流し込み(=射出)、高い圧力をかけて製品を形作る(=成形)装置のことです。最近ではプラスチックだけではなく、マグネシウムを使って成形する製品もあります。

世の中には数多くの射出成形機がありますが、ニップラで取り扱うのはJSW社製の射出成形機です。

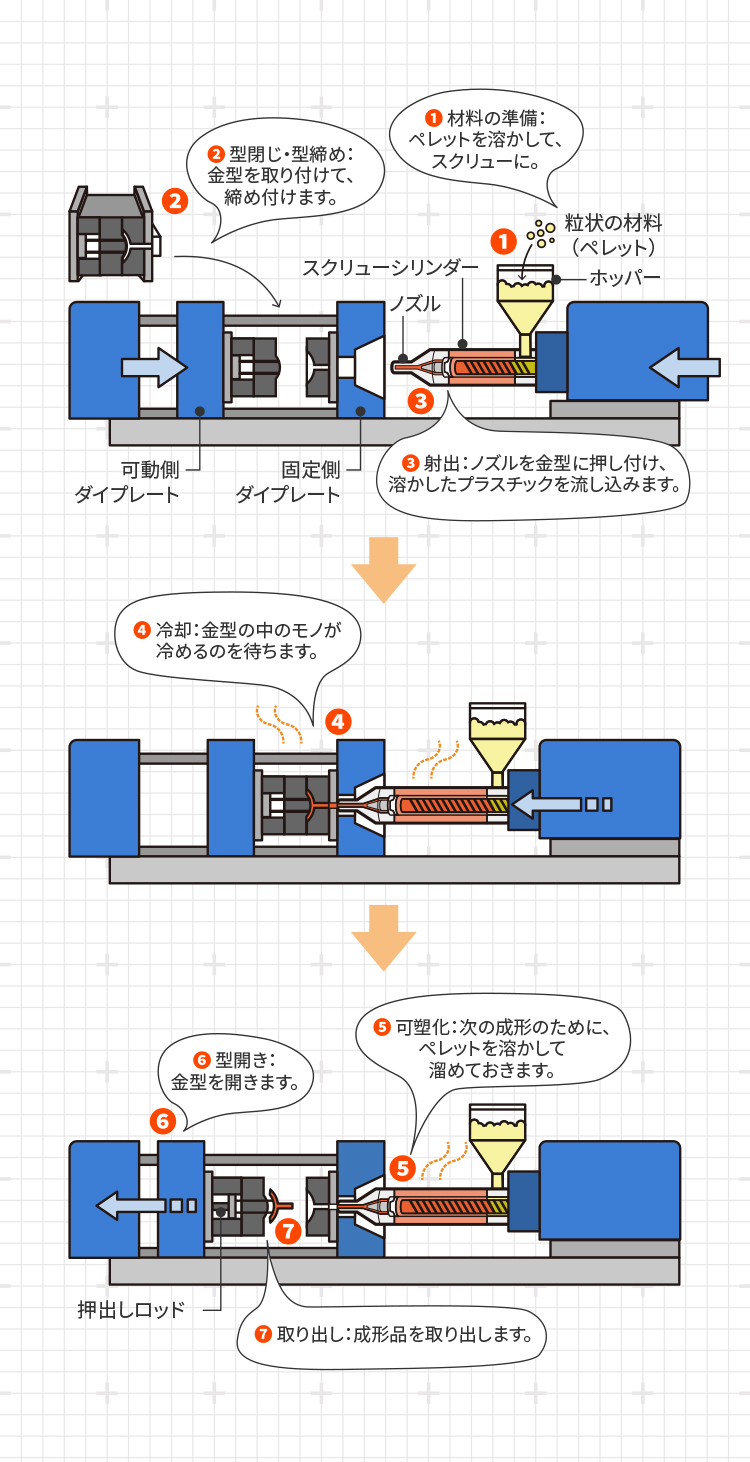

次の1~7までが、おおまかな射出成形の流れになります。

このサイクルを何度も繰り返して、製品の大量生産を連続して行っていくのです。

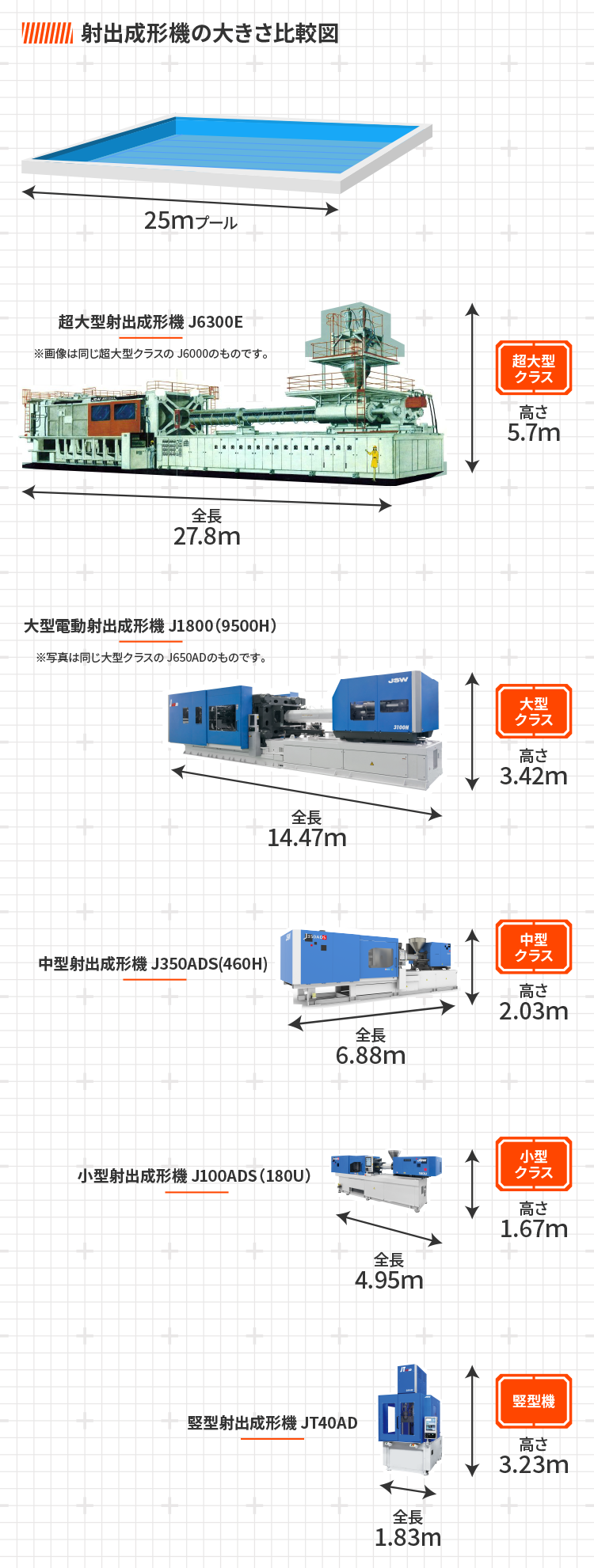

型締力35tonから180tonまでの機種を小型機として分類しています。

型締力220tonから450tonまでの機種を中型機として分類しています。

型締力550tonから1800tonまでの機種を大型機として分類しています。

型締力2500ton以上の機種を超大型機として分類しています。国内で稼働している最大の射出成形機にはJ6300Eというものがあります。25メートル以上の大きさです。

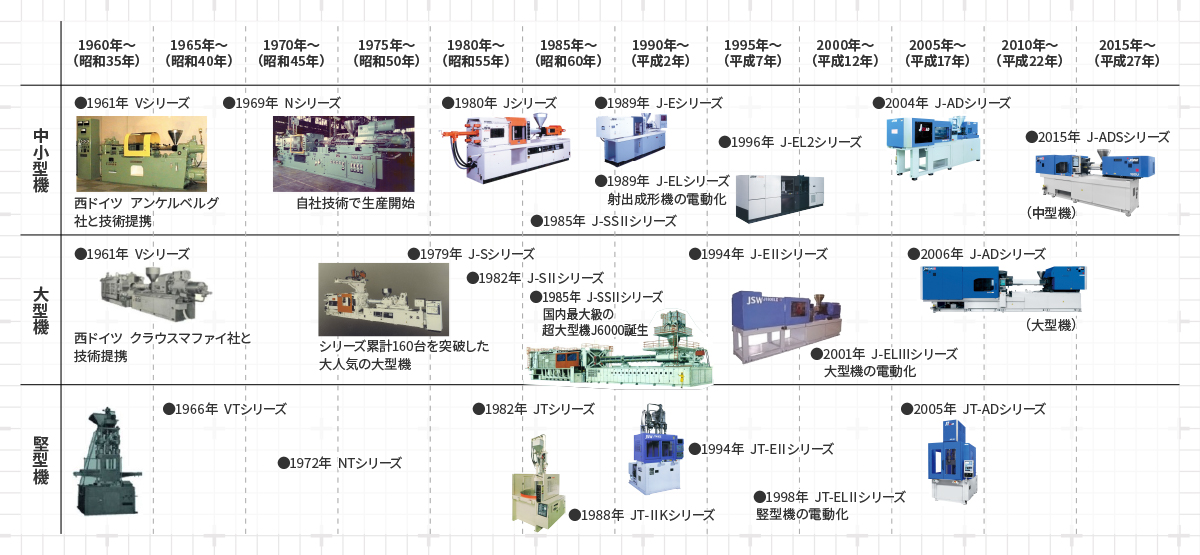

日本の射出成形機の歴史は、JSW社製射出成形機の歴史だと言っても過言ではありません。1961年のVシリーズからはじまり、その間、射出成形機は年々進化を遂げてきました。小型の射出成形機もあれば、超大型射出成形機もあります。油圧式もあれば、電動式もあります。

ちなみに、ニップラの“射出成形機メンテナンス能力”は非常にレベルが高く、最新機種はもちろん、43年前の機械も取り扱っています。旧型で部品がない場合は代替品を準備してメンテナンスしています。